Yorulma testi ve yaşam testi olarak da bilinen dayanıklılık testi, ürünlerin dayanıklılığını ölçmek için bir testtir.

Şu anda, birçok yerli hidrolik bileşen ile dünyanın ileri seviyesi arasındaki ana boşluk güvenilirlikte yatıyor. Hidrolik bileşenlerin güvenilirliği esas olarak aşağıdaki iki faktör tarafından belirlenir.

Kalıcı üretim kalitesi kararlılığı

Veya kalite tutarlılığı. Kalitenin istikrarını belirleyen ilk faktör, hammadde depolamasından ürün ambalajına kadar tüm üretim zincirindeki tüm bağlantılardaki tüm ilgili personel arasında en düşük seviyede ve en özensiz çalışmadır.. Ciddi kalite denetimi bu kusuru belirli bir dereceye kadar telafi edebilir, ancak herhangi bir sonraki muayene % 100% boşlukları ortadan kaldıramaz, ve testi geçmek için boşluklardan yararlanmak istiyorsanız her zaman bir başarı şansı vardır. Bu nedenle, tüm ilgili çalışanların bilinçli ve bilinçli olarak toplam kalite yönetimine katılması ve uzun süre devam etmesi durumunda kalite kararlılığı sürekli olarak geliştirilebilir. Dikkatli yönetim ile elde edilir.

Mükemmel tasarım performansı

Mükemmel performans sadece bu sabit durum ve dinamik özellikleri içermekle kalmaz, aynı zamanda uzun vadeli ve yüksek yoğunluklu testlerle belirlenmesi gereken dayanıklılığı da içerir. Malzemelerin yorulma ömrü üzerinde birçok çalışma ve teorik hesaplama yöntemi olmasına rağmen, birçok pratik faktörün etkisi nedeniyle, hidrolik bileşenlerin dayanıklılığı hala gerçek testlerle test edilmelidir. Dayanıklılık testi sayesinde, elde edilen seviyeyi anlamak, dayanıklılığı etkileyen nedenleri öğrenmek ve geliştirmek mümkündür. Bu nedenle, dayanıklılık testinde iyi bir iş yapmak çok önemlidir. Başkalarının sizin adınıza dayanıklılık testleri yapmasını istemek için para harcamak akıllıca değildir, tıpkı başkalarının sizin adınıza gezi yapmasını istemek için para harcamak gibi. Dayanıklılık testleri yapmak, şirketin kendi araştırma ve geliştirme yeteneklerini geliştirmek için çok yararlıdır.

Dayanıklılık testleri yapmak gerçekten pahalıdır. Ama bu hazırlıkları yapabilirseniz:

-Testin amacını netleştirin;

-Test parçasının ve uygulama vesilesinin derinlemesine analizi;

-İyi planlanmış deneyler;

-Detaylı bir test planı geliştirin; Daha sonra, nispeten geniş bir referans değeri ile veri elde etmek için dikkatli bir şekilde test edin ve tam bir rapor hazırlayın.

Bu yönler aşağıda tartışılmaktadır.

Dayanıklılık testlerinin farklı amaçları vardır ve test programları buna göre değişir.

Uyum testi, test edilen parçanın performansının belirtilen çalışma koşulları altında ve belirtilen sürekli çalışma süresi içinde standart gereksinimleri karşılayıp karşılamadığını değerlendirmektir. Çin tarafından formüle edilen mekanik endüstri standartları, bazı hidrolik bileşenlerin dayanıklılık testleri konusunda tavsiyelerde bulunmuştur.

Hidrolik bileşenler için standardın mevcut versiyonu

Dayanıklılık testi

Hidrolik dişli pompa JB/T70412006 tam yük 3000h veya aşırı yük 100h veya darbe 400,000 kez

Hidrolik kanatlı pompa JB/T70392006 3000 saat boyunca sürekli tam yük veya 100,000 saat boyunca sürekli aşırı yüklendikten sonra 600 şok veya 300,000 saat boyunca sürekli aşırı yüklendikten sonra 360 şok

Hidrolik eksenel pistonlu pompa JB/T70432006 tam yük 2400h; Veya tam yük 1000h + aşırı yük 10h + darbe 100,000 kez; Veya aşırı yük 25h + darbe 100,000 kez

Hidrolik motor JB/T108292008 tam yük 1000h veya aşırı yük 10h veya darbe 100,000 kez

Sikloid hidrolik motor JB/T102062010 10 saat boyunca aşırı yüklendi, daha sonra 50,000 kez geri döndü ve 1000 saat boyunca tamamen yüklendi

Düşük hızlı yüksek torklu motor JB/T87282010 * 1000 saat tam yükten sonra, yönünü 50,000 kez değiştirin ve 10 saat boyunca aşırı yüklenin

Hidrolik silindir JB/T102052010 İnme> 100km

Hidrolik tahliye vanası JB/T103742013 * 25-80 milyon kez

Hidrolik boşaltma taşma valfi JB/T103712013 * 45-650,000 kez

Hidrolik basınç düşürme valfi JB/T103672014*20-700,000 kez

Hidrolik sıra valfi JB/T103702013 * 40-1 milyon kez

Hidrolik tek yönlü vana JB/T103642014 * 15-25 milyon kez

Hidrolik elektromanyetik geri vites valfi JB/T103652014 * 5-10 milyon kez

Hidrolik çok yönlü geri vites valfi JB/T87292013 * 25-50 milyon kez

Dayanıklılık testinden önce, özellikle dayanıklılık testinden sonra, test edilen parçanın performansı üzerindeki dayanıklılık testinin etkisini kontrol etmek için test edilen parça üzerinde performans testi yapılmalıdır. Bu tür bir test genellikle ar-ge, tasarım ve üretim departmanından bağımsız olarak kalite kontrol departmanı tarafından düzenlenmeli ve uygulanmalıdır. Standart veya döngü sayısı tarafından önerilen çalışma koşullarını ve zamanı karşıladığı sürece. Bu tür bir test sadece ürün gruplarının rastgele örneklerinde yapılır. Bu nedenle, örnek test ve fabrika testi arasında bir test olduğu söylenebilir, çünkü bir yandan, sadece bireysel ürünler üzerinde yapılır, öte yandan, test edilen parça, ürün serisinin özelliklerine sahip olmalıdır. Ürün, ekipman ve işçilik serisini yapmak için kullanılan malzeme, ürün serisinin özelliklerini gerçekten yansıtabilir. Çalışma ömrü, üretim sürecinde ürün tasarımının, malzemelerin, süreçlerin ve kalite yönetiminin geometrik boyutlarına bağlıdır. Bu nedenle, tasarım, süreç, malzeme ve ilgili yönetimde büyük değişiklikler olduğunda, ürünün dayanıklılık testi tekrar yapılmalıdır.

Sözleşmeyi yerine getirmek

Kullanıcılara verilen ürünlerin her iki taraf tarafından kabul edilen gereksinimleri karşılayıp karşılamadığını değerlendirin.

Endüstri standartlarındaki dayanıklılık gereksinimlerinin evrensel olduğu belirtilmelidir. Aslında, çalışma hayatı, uygulama durumlarıyla da ilgili bir sistem mühendisliği sorunudur. Farklı uygulama durumlarının dayanıklılık gereksinimleri büyük ölçüde değişir. Örneğin, bir tahliye valfi normalde açık olan sabit bir basınç valfi ve bir süre içinde açılan bir emniyet valfi olarak kullanıldığında, dayanıklılık gereksinimleri çok farklıdır. Başka bir örnek için, vinçler gibi küçük darbelerle kullanılan hidrolik pompaların dayanıklılığı ve ekskavatörler gibi büyük etkilerle kullanılan durumlar da çok farklıdır. Bu nedenle, müşterilerin ihtiyaç duyduğu uygulama koşullarına göre kullanılabilir ömrü belirlemek için dayanıklılık testleri yapmak daha bilimsel ve makul.

Sadece aşağıdaki sınırlamaları olan dayanıklılığı test etmek için ana bilgisayara koymak için yeni deneme ürünü örnekleri doğrudan oem'e teslim edin:

-Test tezgahında deneyin, günde 24 saat çalıştırmak kolaydır, ancak ev sahibi üzerinde denemek çok kolay değildir;

-Test tezgahında denemek, yoğun testler kullanılabilir, yani bileşenlerin ömrünü etkileyen ana koşullar yoğunlaşır, yük nominal çalışma koşullarını, yüksek basıncı aşar, yüksek hız, yüksek frekans vb. Ve sonuçlar kısa bir süre içinde elde edilebilir. Ancak ana bilgisayara yüklüyse testi güçlendirmek çok zordur. Çünkü, bu şekilde, tüm ev sahibinin tüm parçaları anormal yüklere maruz kalacak ve hatta güvenlik olaylarına neden olacak;

-Ana motordaki testin süresi bir veya iki yıl kadar uzun olabileceğinden, test temsilcisinin çalışma koşullarını yapmak aslında kolay değildir.

Karşılaştırmak

Birden fazla örnek, özellikle bir ileri seviye ve bir yeni kendimiz tarafından, aynı ortamda, aynı test devresinde ve aynı çalışma koşullarında, boşlukları bulmak ve kendi ürünlerinin performansını artırmak için testler yapmak, rakiplerini aşmaya ve pazar için rekabet etmeye çalışmak. Kurumsal ürünler ürettiği için, nihai analizde, piyasada bir yer işgal etmektir. Bu tür bir test genellikle ikna edici bir sonuç çizilebildiği sürece planlanmış bir test süresine sahip değildir.

Ar-ge ve iyileştirme

Ürün geliştirme ve iyileştirme sürecinde, örneklerin dayanıklılık testi, tasarımı iyileştirmek veya süreç seviyesini iyileştirmek için yapının zayıf bağlantılarını ve tehlikeli kısımlarını tahmin edebilir veya doğrulayabilir. Ana sürtünme çiftinin aşınma miktarının değiştirilmesi aynı ti'de ölçülürseTestte bana, ürünün hizmet ömrünü tahmin etmek için bir temel sağlayabilir. Bu tür bir test genellikle ar-ge departmanının kendisi tarafından düzenlenir. Şimdi, verimliliği artırmak ve geliştirme döngüsünü kısaltmak için dijital simülasyon ve sonlu elemanlar analizi gibi modern tasarım araçlarıyla giderek birleştiriliyor. Testin amacı, daha fazla test hazırlığı için temel olarak test görev beyanı, test sözleşmesi, araştırma ve geliştirme görev beyanı vb. Şeklinde yazılmalıdır.

Testin amacı netleştirildikten sonra, mevcut teori ve deneyime göre, test edilen parça, uygulama vesilesiyle, ve test edilen parçanın dayanıklılığını etkileyen faktörler mümkün olduğunca derinden analiz edilmelidir. Şu anda, test edilen parça kara kutu olarak kabul edilmemelidir. Çünkü, analiz ne kadar derin olursa, hasat o kadar büyüktür. Analiz aşağıdaki yönlerden yapılabilir.

(1) test parçasının bileşimi, malzemesi ve işleme teknolojisi.

(2) fonksiyon ve çalışma yöntemi. Test parçasında genel kararlı durum ve dinamik testler yapılmalıdır ve performansı tamamen anlaşılmıştır.

(3) uygulama durumları ve gereksinimleri. Farklı uygulamalar farklı performans gereksinimlerine sahiptir. Örneğin, tel sargılı silindirik sıkıştırma yayı, hidrolik bileşenlerde bulunan en yaygın bileşendir. Sadece sıradan solenoid valflerin makara sıfırlaması için kullanılıyorsa, sadece makara hareket ettikten ve yay sıkıştırıldıktan sonra belirli bir sıfırlama kuvveti oluşturması gerekir. Ve doğrusallık ve tekrarlanabilirlik gereksinimleri yüksek değildir. Elektrik orantılı bobin tarafından üretilen elektromanyetik kuvveti makaraya dönüştürmek için bir elektrik orantılı gaz kelebeği valfinde kullanılıyorsa, o zaman iyi tekrarlanabilirlik ve yüksek doğrusallığa sahip olması beklenir. Tahliye valfinde kullanıldığında, valf çekirdeği üzerinde hareket eden elastik kuvvet oluşturmak için ayar vidası tarafından yay sıkıştırılır. Şu anda, performans gereksinimi eski ikisi arasındadır. Tekrarlanabilirliğin iyi olduğu ve doğrusallığın o kadar önemli olmadığı umuluyor.

(4) dayanıklılığı etkileyen faktörler için, olası çeşitli faktörleri ve sonuçlarını doğrulamak için uygulama koşullarını önceden analiz etmek gereklidir. Örneğin:

-Eşleşen hareket çiftinin aşınması limiti aşıyor;

-Sızdırmazlık halkası aşınma ve arıza;

-Bahar yorgun ve kırılmış;

-Hidrolik silindirlerin kaynaklarındaki çatlaklar gibi bileşenlere yorulma hasarı;

-Korozyon ve malzemelerin yaşlanması, vb.

Test sırasında belirtilen işlevi kaybeden olay başarısızlık olarak da adlandırılır. Hatalar iki kategoriye ayrılabilir: biri hidrolik bileşenlerin normal olarak çalışmadığı ani arızalardır. Diğer tip, düşük sızdırmazlık performansı, kademeli sızıntı artışı ve kontrollü basınç ve akış hızının kademeli olarak değiştirilmesi gibi performans yavaş yavaş minimum limitin altına düşen kademeli bozunma tipi hatasıdır. Yumuşak hata olarak adlandırılabilir. Yorulma hasarı, genellikle zor bir başarısızlık. Aşınma genellikle yumuşak arızalardan kaynaklanır. Ürün bir süredir piyasada ise, gerçek kullanım ve arızalar da araştırılmalıdır. Yeni bir ürün ise, piyasadaki benzer ürünleri araştırın. Testten önce, üretim departmanını ziyaret etmeli, üretim sürecini, yönetimini incelemeli ve örneklenmesi gereken miktarı ve partileri belirlemek için ürünün kalite istikrarını anlamalısınız. Uygulama ve teori arasında her zaman bir boşluk vardır, bu nedenle deneyde varsayımın ötesinde durumlar olabilir. Bu nedenle, tahmin çalışması deneylerin yerini alamaz. Ve deneylerle, deneyim ve teori eksikliğini telafi edebilir.

Analiz temelinde, tüm deneysel program dikkatlice planlanmalıdır. Aşağıdaki yönler planlamada dikkate alınmalıdır.

(1) düşük sıcaklık, yüksek sıcaklık, yüksek nem veya diğer aşırı koşullar gibi özel ortamlar gibi özel gereksinimlerin olup olmadığı, mevcut test koşulları yetersiz, ve bu gerekliY tasarım, üretim ve satın alma, çünkü ek zaman ve maliyetler içerir.

(2) kurumsal liderlerin kabul edilmesi için test yöntemi, yeni ürünlerin başarılı deneme üretiminden sonra, fayda elde etmek için mümkün olan en kısa zamanda piyasaya sürülebileceğini umuyor. Ancak dayanıklılığı zayıfsa ve kısa bir süre içinde çok sayıda hasar meydana gelirse, özellikle raf ömrü boyunca, işletme için bir felaket olacaktır. Hem ekonomik hem de itibar açısından. Bu nedenle, mümkün olan en kısa sürede sonuç elde etmek için, dayanıklılık testi de gelişmiş test koşullarını benimsemeyi düşünebilir:

-Yüksek basınç;

-Yüksek basınç dalgalanmaları-basınçta periyodik değişiklikler, neredeyse sinüzodal veya dikdörtgen;

-Yüksek frekans;

-Hatta kirlilik parçacıklarının kasıtlı olarak eklenmesi.

Yoğun test için gereken süre, geleneksel testten daha kısadır, ancak test sonuçlarının dönüştürülüp dönüştürülemeyeceği, ve geleneksel çalışma koşulları altında dayanıklılığa nasıl dönüştürüleceği, genellikle çok sayıda karşılaştırmalı testten geçirilebilen bir sorundur. Test süresi önceden belirlenmiş döngü sayısına göre dönüştürülmelidir ve ideal koşullar altında gerekli test döngüsü tahmin edilmelidir.

(3) Test sistemi

Test sistemi, tüm gereksiz bileşenlerden vazgeçerek mümkün olduğunca basit olmalıdır. Çünkü tüm sistemdeki neredeyse tüm bileşenler dayanıklılık testlerine tabidir. Bir testten sonra, sistemdeki birçok bileşen hurdaya çıkarılmalıdır. Test edilmeyen parçanın test edilen parçadan önce hasar görmesi bile olabilir, bu da testin ilerlemesini etkiler. Bu nedenle, dayanıklılık testi için sözde genel test tezgahı veya kapsamlı test tezgahı kullanmak son derece dengesiz. Karmaşık yapılara sahip hidrolik bileşenler ve dayanıklılığı etkileyen birçok faktör test için demonte edilmelidir. Örneğin, swash plaka piston pompası üç sürtünme çiftine sahiptir: yağ dağıtım plakası ve silindir bloğu, piston ve silindir bloğu ve sürgülü ayakkabı ve swash plakası. Stres koşulları farklıdır, göreceli hız farklıdır ve yağlama koşulları da farklıdır. Bu nedenle, kullanılan malzemeler farklıdır ve üretim süreci de farklıdır. Bu dünya lideri şirketlerde, tüm pompanın dayanıklılık testi bir kerede yapılmadı. Genellikle, aşınma test cihazı uygun malzemeler bulmak için kullanılır ve farklı koşullar altında pistonun dayanıklılığı tek bir piston test tezgahı ile incelenir. Dayanıklılığını incelemek için yağ dağıtım plakasını ve simüle silindir bloğunu yükleyin. Çok fazla deneyim kazanana kadar komple pompanın dayanıklılığını test etmeyin.

(4) Test devresi

Test devresi enerji tasarrufu üzerine odaklanmalıdır. Uzun test süresi nedeniyle, hemen hemen tüm giriş enerjisi sonunda ısıya dönüştürülür ve ısı dağılımı için enerji genellikle tüketilir.

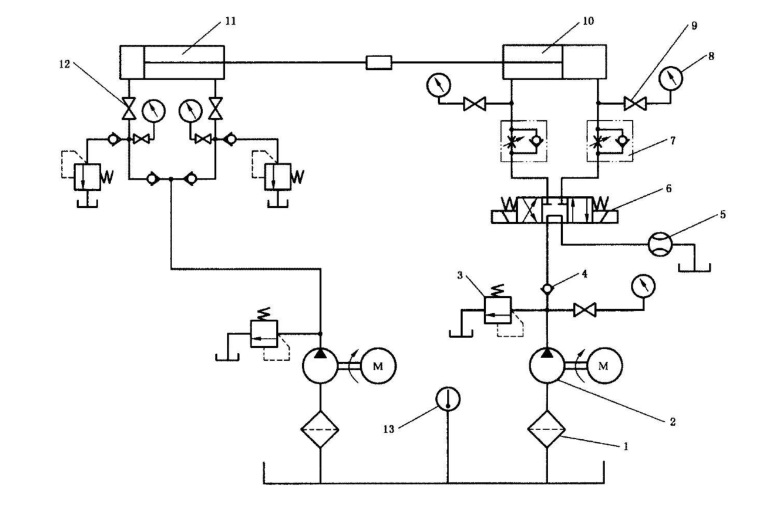

1-filtre, 2-hidrolik pompa, 3-tahliye vanası, 4-tek yönlü vana, 5-akış ölçer, 6-elektromanyetik geri vites valfi, 7-tek yönlü gaz kelebeği, 8-basınç göstergesi, 9-basınç ölçer anahtarı, 10-test silindir, 11-yükleme silindir, 12-stop vana, 13-termometre

Bu öneri kabul edilirse, ancak test tezgahının işletme maliyeti azalsa da devre değiştirilir ve enerji geri kazanılır, devre daha karmaşıktır ve inşaat maliyeti artar. Şekil 2'de gösterilen hidrolik silindir test edilecekse, dayanıklılığını etkileyen faktörler aşağıdaki gibi analiz edilebilir.

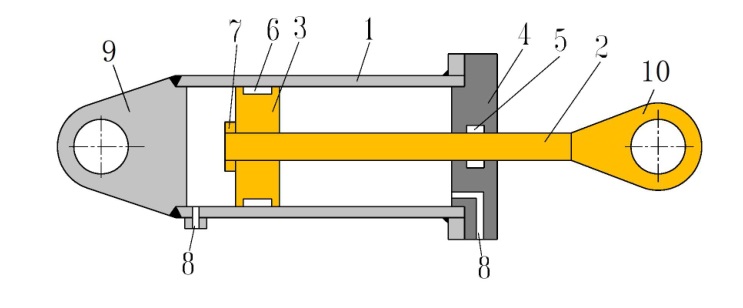

Şekil 2 hidrolik silindirin şematik diyagramı

1 silindirli varil, 2 pistonlu çubuk, 3 pistonlu, 4 ön uç kapağı, 5 pistonlu çubuk contası, 6 pistonlu conta, 7 kilitli somun, 8-yağ giriş ve çıkış, 9-Rear küpe, 10-Front küpe

1) TSilindirin piston kolu 2 ön küpe 10, silindir varil 1 ve arka uç kapağı 9 ile kaynaklanır. Silindirin, uç kapağın, piston çubuğunun, küpelerin ve kaynakların yorulma hasarına neden olan yükleme alternatif kuvvetidir. Pistonun hareket hızı ile ilgisi yok. Bu nedenle, hidrolik silindirin ön ve arka küpeleri hareket edemeyecek şekilde sabitlenebilir; piston boşluğu ve piston çubuğu boşluğu hidrolik yağ ile doldurulur, ve iki pozisyonlu dört yollu bir solenoid valf, iki boşluğu daha yüksek bir frekansta tekrar tekrar yüklemek için kullanılır. Bu şekilde, sadece küçük bir akış hızına sahip yüksek basınçlı bir pompa yeterlidir ve enerji tüketimi çok küçüktür.

2) piston contası 6 ve piston kolu contası 5 uzun süreli pistonlu hareket nedeniyle giyilir. Aşınma derecesi esas olarak silindirin iç duvarının pürüzlülüğünün oranına ve piston çubuğunun yüzeyine 2 yatak alanına bağlıdır. Contanın aşınma direnci ve inme seyahat etti ve birçoğunun her iki taraftaki basınçla hiçbir ilgisi yok. Bu faktörlerin etkisini incelemek için, yüklemeye gerek yoktur, sadece pistonun tam strokta hızlı hareket etmesini sağlamak için düşük basınç ve yüksek akış hızına sahip bir pompa kullanın. Bu şekilde, enerji tüketimi de çok az. Bazı mühürler türleri için, aşınma derecesi de iki taraf arasındaki basınç farkı ile ilgilidir. Bu nedenle, sızdırmazlık halkası üreticisine danışabilir veya bir test tezgahını ayrı ayrı tasarlayabilir ve karşılaştırmalı referans verileri elde etmek için karşılaştırmalı bir test yapabilirsiniz. Bu yaklaşımları benimseyerek, test tezgahının inşaat ve işletme maliyetleri büyük ölçüde azaltılabilir.

(5) Test süspansiyon kriteri

Test süspansiyonu (sonlandırma) kriterleri ve ilgili tespit yöntemleri olası arızalara göre belirlenmelidir: mekanik, hidrolik, elektrik sensörleri vb. Aşınma gibi bazı hatalar test sırasında tespit edilemez veya zor olabilir ve sadece sökme işlemi ile bulunabilir. Bu nedenle, kısmi veya tam sökme denetimi, denetim öğelerinin sökülmesi, gözlem parçalarının sökülmesi ve sökme muayene döngüsünün gerçekleştirilip yapılmadığını belirlemek gereklidir. Sökme ve muayene döngüsü başlangıçta daha kısa olabilir ve daha sonra yavaş yavaş uzatılabilir. Planlama amacı, ilgili tarafların gözden geçirilmesi için test programını formüle etmektir. Test gerçekten basitse ve koşullar nispeten olgunsa, test taslağını atlayabilir ve doğrudan test planını çizebilirsiniz.

Test taslağı incelendikten ve onaylandıktan sonra, test tezgahı buna göre tasarlanacak ve ayrıntılı bir test planı formüle edilecektir. Aşağıdaki noktalara dikkat edin.

(1) teknik belgelerin bütünlüğü. Test edilen parçanın komple teknik belgeleri eklenmelidir: isim, kod, çizimler (montaj çizimleri, parça çizimleri), malzemeler, üretim süreci (ısıl işlem süreci dahil), vb. Testten önce hedeflenen ve tam durum kayıtlarını yapmak gerekir: gerçek işleme boyutu, şekil sapması, sertlik, Eşleşen kinematik çift ve sızdırmazlık oluğunun çiftleşme yüzeyinin pürüzlülüğü vb. Çünkü bazı görünüşte küçük detaylar da dayanıklılığı etkileyecektir.

(2) izleme cihazları. Test ekipmanı sadece bir zamanlama ve sayma aleti değil, aynı zamanda test süspansiyonu ölçümünü izlemek için bir alete de sahip olmalıdır. Yumuşak arızanın neden olduğu indeks, ayarlanan değerden daha düşük olduğu tespit edildiğinde veya sert hata tespit edildiğinde, test hemen durdurulacaktır.

(3) otomatik izleme kontrol koruma önlemleri. Mümkün olan en kısa sürede sonuç elde etmek için dayanıklılık testinin genellikle günde 24 saat gerçekleştirildiği ve çoğu zamanın gözetimsiz kaldığı düşünülmelidir. Bu süre zarfında, test devresindeki diğer tüm bileşenlerin de sorunları olabilir ve çeşitli arızalar meydana gelebilir. Yağ aşırı ısınma, boru patlaması, motor yanmış vb. Gibi, ilgili izleme ve kontrol önlemleri ve ekipman güvenliği, özellikle kişisel güvenlik koruma önlemleri kurmak gereklidir. Motor termal röle, yağ sıcaklık monitörü, soğutucu, yakıt deposu yağ seviyesi monitörü vb. Gibi ve test tezgahının altında bir yağ sızıntısı depolama plakası ayarlanır. Ve karşılık gelen tedavi önlemlerini tasarlayın: testi otomatik olarak askıya almak ve aynı zamanda polise bir mektup göndermek gibi. Hidrolik yağın çok sayıda aşınma parçacığı tarafından kirlenmesini önlemek için, özellikle yoğun testte, çoklu filtreler zekâH yüksek kir tutma kapasitesi ayarlanmalıdır. Anormal kirlilik genellikle başarısızlığın başlangıcı olduğu için çevrimiçi bir petrol kirliliği derecesi dedektörü kurmak en iyisidir.

(4) Test kayıt sayfası. Bir test kayıt sayfası çizmek için, en azından aşağıdaki öğeler dahil edilmelidir: tarih, saat, müfettiş, döngü sayısı ve gözlemlenecek öğeler (gözlem durumu).

(5) sökme ve muayene kayıt sayfası. Bir söküm muayenesi varsa, hangi parçaların ve eşleşen boyutların duyusal olarak değerlendirilmesi veya ölçülmesi gerektiğini öngören bir söküm muayene kaydı sayfası çizmek gerekir.

Test raporunu derlerken, aşağıdaki noktalara dikkat edilmelidir.

(1) ana sayfa içeriği. Test edilen parçanın adı ve kodu, tedarikçi, teslimat tarihi, test sonuçlarının analizi ve özeti, testi iyileştirmek için öneriler (seçenekler), test raporunun ilk sayfasında vb. Düzenlenmelidir. Böylece test sonuçlarının ayrıntılarını bilmeye gerek kalmayan liderler ve kişiler hızlı bir şekilde görülebilir.

(2) detaylı bilgi. Test edilen parça hakkında detaylı bilgi olmalıdır: çizimler (gerçek ölçülen boyutlar dahil olmak üzere montaj çizimleri, parça çizimleri), malzemeler, üretim (ısıl işlem) süreçleri, vb.

(3) ölçüm noktasının yeri. Ölçüm noktasının konumu ve kodu test sisteminde ve devrede işaretlenecektir. Test kurulumunun bir fotoğrafını eklemeniz tavsiye edilir.

(4) orijinal kayıtlar. Orijinal el yazısı test kaydı formunu ve orijinal söküm kayıt formunu koruyarak testin güvenilirliğini artırabilir.

(5) süspansiyon kaydını Test edin. Test süspansiyonu veya süspansiyon kaydı doğru ve ayrıntılı olmalıdır: başarısızlık zamanı, döngü sayısı, başarısızlık fenomeni, hangi kısımda arıza, sorun giderme önlemleri vb. Bunlar tozun tasarımını geliştirmek için son derece değerlidir.

(6) İyileştirme önerileri. Aslında, bu nokta deneyci tarafından yazılmamalıdır. Testten sonra, test cihazı test altında oldukça derin bir anlayışa sahiptir ve iyileştirme için bazı fikirlere sahip olmak çok normaldir, ancak test raporunun bir parçası olmamalıdır. İyileştirme tasarım departmanının sorumluluğundadır. Çünkü deneylerin yapılması, adil ve nesnellik gerektiren bir hakem olmaktır. İyileştirme önerileri geliştirmek için koçun işidir. Hem hakem hem de koç olmak genellikle adil olanı etkileyebilir. Test raporunu ne kadar tamamlarsa, referans değeri o kadar büyük olur. Malzemeler aynı olduğundan, işleme teknolojisi aynıdır, boyut uyumu benzerdir ve kuvvet benzerdir, dayanıklılık da benzer olmalıdır. Dünya standartlarında bir büyük işletme olsa bile, tüm ürünlerinde dayanıklılık testleri yapmak imkansızdır ve bunların çoğu analoji ile belirlenir. Hidrolik testlerde iyi bir iş yapmak için, gelişmiş test ekipmanlarına ek olarak, özel bilgi ve zengin deneyime ve daha da önemlisi ciddi bir çalışma tutumuna sahip olmak da gereklidir.

Dayanıklılık testinde iyi bir iş yapın ve yerli hidrolik bileşenlerin derecesini artırın!